De kantbankbuigmachine voert voornamelijk het rechtlijnig buigen van de plaat uit. Door eenvoudige mallen en procesapparatuur te gebruiken, kan de metalen plaat in een bepaalde geometrische vorm worden geperst en kan deze ook worden verwerkt door uitrekken, ponsen, ponsen en persen van golf. In de werkelijke productie wordt de CNC-afkantpers voornamelijk gebruikt om het buigen van verschillende geometrische vormen van metalen dozen, doosschalen, U-vormige balken en rechthoeken te realiseren. De verwerking ervan heeft de voordelen van een hoge buigrechtheid, geen tandafdrukken, geen peeling, geen rimpels, enz.

Met de voortdurende ontwikkeling van de productietechnologie voor CNC-buigmachines, worden de voordelen, zoals hoge positioneringsnauwkeurigheid, gemak, nul-activiteitscompensatie en goede consistentie van verwerkte producten, steeds meer begunstigd door de meerderheid van de plaatbewerkingsbedrijven. Echter, met beperkte wensen, is hoe de buigmachine beter te gebruiken en de functies en voordelen ervan volledig te benutten een probleem geworden waar fabrikanten die een CNC-kantbankbuigmachine gebruiken aandacht aan besteden en dringend moeten worden opgelost. In het langdurige productie- en gebruiksproces heeft Zhongrui de functies van de buigmachine en de opgebouwde ervaring effectief uitgebreid door de toevoeging van hulpgereedschap, de transformatie van bestaande mallen en het flexibele gebruik van de site. Dit artikel neemt Zhongrui's CNC-afkantpersmachine DA66T als voorbeeld en introduceert de gebruikte vaardigheden in detail.

Hulpgereedschap toevoegen

Als u de kantpersmachine flexibel en gebruiksvriendelijk wilt maken, is het toevoegen van hulpgereedschap essentieel. De toename van hulpgereedschap kan niet alleen het verwerkingsbereik van de CNC-buigmachine vergroten, maar ook de verwerkingsefficiëntie verbeteren.

1) Overgangsplaat (geassisteerde middenplaat voor snelle mal)

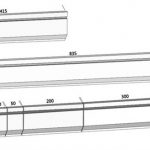

De openingshoogte van de buigmachine verwijst naar de afstand tussen de bovenste en onderste werktafels. Omdat de CNC-buigmachine DA66T een grotere openingshoogte heeft, kunt u overwegen om een grotere opening te gebruiken om het bewerkingsbereik te vergroten. Zoals weergegeven in figuur 1, kan het toevoegen van een andere overgangsplaat aan de originele overgangsplaat de zijwaartse buighoogte van het onderdeel vergroten (tot 85 mm), zodat een diepe bewerking met hogere zijwaartse buigranden kan worden uitgevoerd. Het zelfgemaakte overgangsbord kan de breedte van het overgangsbord aanpassen aan uw eigen gemeenschappelijke delen, en het is het meest geschikt voor het verwerken van kleine breedtedelen met hogere buigranden aan beide zijden.

2) Hoek van het voorpaneel

Zoals weergegeven in afbeelding 2, is de voorkant van de machine uitgerust met een hoek, die kleine onderdelen kan plaatsen en de tijd om onderdelen te nemen verkort. Tegelijkertijd wordt een kleine werktafel geïnstalleerd om de verwerking en verzameling van kleine werkstukken te vergemakkelijken.

Maak volledig gebruik van de mal

Het gebruik van de CNC-kantbankbuigmachine is voornamelijk afhankelijk van de bovenste en onderste mallen. Als het aantal matrijzen klein is en de toepassing niet flexibel is, zal het bewerkingsbereik van de werktuigmachine sterk worden beperkt. Daarom, onder vaste omstandigheden, is het een probleem waar elke gebruiker van gereedschapsmachines over moet nadenken hoe de functie van de bestaande matrijs door geoptimaliseerde combinatie en gedeeltelijke transformatie kan worden gemaximaliseerd. Het volgende is de uitbreidingsfunctie die we in gebruik gebruiken door de mal van de CNC-buigmachine te veranderen Inleiding.

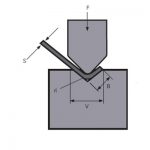

1) Bovenste stiftslijppunt R

Wanneer de bovenste matrijs lange tijd wordt gebruikt, zal de slijtage van de punt onregelmatig veranderen. De hoogte van de matrijs verandert en de buignauwkeurigheid kan niet worden gegarandeerd. Door te slijpen, de punt R te corrigeren en te matchen met een grotere V-vormige groef, kunnen dikke platen worden gevouwen. Dit verlengt de levensduur van de mal.

2) Verander schrootvormen om nivellering te bereiken

Bij afwezigheid van een samengestelde buigmatrijs, is het oplossen van het vormingsprobleem van het persen van de dode rand een voorbeeld. De dode rand is een gebogen vorm waarin twee lagen elkaar overlappen, en wordt meestal gebruikt voor wapening. Over het algemeen heeft het bord van meer dan 2 mm bijna geen dode randen. Druk op de dode rand moet worden gevormd door een samengestelde buigmatrijs en deze moet in meer dan twee te vormen processen worden verdeeld.

De meest gebruikte methode is om een samengestelde buigmatrijs te gebruiken, zoals weergegeven in figuur 3. In de eerste stap wordt het materiaal tot 30° gevouwen en in de tweede stap wordt de buighoek van 30° aan de voorkant van de samengestelde mal, en het materiaal wordt gevouwen in een dode rand. Maar we hebben geen composiet buigmatrijs, alleen een 30° scherpe hoek buigmatrijs. Voltooi de eerste stap van de composietbuigmatrijs met de bestaande mal en de tweede stap kan alleen een andere methode vinden. In de tweede stap zijn de bovenste en onderste mallen beide vlak. Na analyse kan het middelste deel van de bestaande dubbele v-groef onderste mal worden gebruikt als het vlakke deel, en de bovenste mal zoekt een vlak. Haal de bestaande afgedankte bovenste mal eruit en maal de mesrand in een vlakke stijl, waardoor het vormingsprobleem van de pers de dode rand wordt opgelost.

Met behulp van deze set gemodificeerde mallen kunnen ze ook worden platgedrukt. Bij de daadwerkelijke verwerking maken bedieners van bewerkingsmachines soms fouten, waaronder buigkanten of buigafmetingen die niet gelijk zijn. In het geval dat de oppervlaktevereisten van het onderdeel niet hoog zijn, is het jammer om het onderdeel te schrappen, alleen om de buigrand plat te slaan. Knockout is erg arbeidsintensief, maar kan eenvoudig worden geëgaliseerd met behulp van de bovenstaande malcombinatie. De onderdelen kunnen eenvoudig met de hand op de bovenste en onderste mallen worden gedrukt en vervolgens worden de onderdelen afgevlakt door de CNC-buigmachine.

Vaardigheden tijdens het werk

1) Plaatsing van buigmatrijzen en verwerkingsmaterialen

Bij het opstellen van het plan moeten de volgende factoren in overweging worden genomen:

A. Schik materialen van dezelfde dikte bij elkaar;

B. Schik de mallen van hetzelfde model bij elkaar;

C. Mallen van vergelijkbare vorm zijn samen gerangschikt.

Dit kan de tijd en frequentie van het vervangen van de mal verminderen.

2) Rechthoekige positionering van smalle en kleine onderdelen

Wanneer het buiggedeelte smal en lang is, is het niet gemakkelijk te lokaliseren. Tijdens de verwerking komt het vaak voor dat de positionering na de beslissing en het gebogen deel gemakkelijk kan worden gekanteld. Daarom wordt, met behulp van de methode die wordt gebruikt in figuur 4, de mal op de onderste mal gelijmd om een rechte hoek te garanderen. Bij zo buigen is het onderdeel niet gemakkelijk te kantelen.

3) Buigen van driehoekige delen

Wanneer de buigende delen zijn gebogen, zijn de scherphoekige delen niet gemakkelijk om dicht bij de achterste regel te zijn. Over het algemeen, wanneer de kleinste afmeting L ≤10 mm direct achter de regel is, moet het positioneringsapparaat worden overwogen. In het echte werk kunnen ontwerp en proces gemakkelijk worden verwaarloosd, en dergelijke problemen komen vaak voor. Bij de verwerking wordt, afhankelijk van de grootte van het onderdeel, bepaald dat een enkel stuk is uitgelijnd met de buigmatrijs en het dubbele stuk is uitgelijnd met de backing.

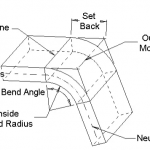

4) Voeg dunne plaat R . toe

Vanwege de verschillende behoeften van klanten is de vereiste R-waarde op de buigrand ook anders. Gebruik tijdens het verwerkingsproces voor onderdelen die geen hoge maatnauwkeurigheid vereisen een steunplaat om de R-waarde te verhogen, zodat de vereiste R-waarde na het buigen kan worden verkregen. Volgens de ontwerpvereisten verwijst R naar de relatie tussen V en binnenste R om de plaatdikte te selecteren en deze in de vorm te vouwen die wordt getoond in figuur 5. Gebruik tijdens gebruik een klem om de bovenste mal vast te klemmen. Deze methode is eenvoudig te gebruiken en kan in meerdere lagen worden gebruikt.

5) Instellingen voor één onderdeel en meerdere vormen:

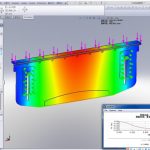

Zhongrui gebruikte als demonstratie een DA66T CNC-buigmachine met 2 hydraulische cilinders. Geprobeerd met de multi-mold-opstelling die wordt getoond in figuur 6, dat wil zeggen dat de bovenste en onderste mallen van hetzelfde model in één keer in secties worden geïnstalleerd, wat de verwerking van meerdere bochten van het hele onderdeel kan voltooien, waardoor de installatietijd van de mal wordt verkort en herhaalde behandeling van onderdelen. Op dit moment is de buigbare bovenste matrijs met gelijke hoogte op de markt verschenen. De hoogte van de bovenste mal is uniform en vormen van verschillende vormen kunnen ook op dezelfde tafel worden gebruikt. Op deze manier is het mogelijk om verschillende vormen segmentaal te buigen.

6) Programmarecords van typische onderdelen

Nadat de typische onderdelen zijn verwerkt, moeten de verwerkingsparameters op tijd worden geregistreerd en moet het programma worden opgeslagen in de opslagruimte van de buigmachine met het onderdeeltekeningnummer, zodat het in de toekomst opnieuw kan worden gebruikt, waardoor een reeks aanzienlijk wordt verminderd van de voorbereidingen voor het buigen. U kunt ook een tabel maken, die de specifieke instellingen van de onderdeelnaam, tekeningnummer, afbeeldingen, materiaal en buigparameters bevat. De tafel is verdeeld in stalen platen, aluminium platen en roestvrijstalen platen. Elk type onderscheidt zich door de dikte van het materiaal. De tijd die nodig is om typische onderdelen te vinden, wordt verkort. In combinatie met de proceskaart is dit een zeer complete verwerkingsinstructie. Zelfs nieuwe medewerkers met weinig ervaring kunnen de aanwijzingen volgen om onderdelen te verwerken.

7) De vormlengte is niet genoeg om in secties te buigen;

Bij verwerking ter plaatse komt het vaak voor dat de lengte van de matrijs kleiner is dan de buigrand. Omdat veel speciale mallen worden bepaald op basis van het gebruik van vaste producten, wordt de methode van gesegmenteerd buigen gebruikt wanneer de lengte van de mal kleiner is dan de buigrand. Waar de lengte van de mal zich dicht bij de buigrand bevindt, scheurt u de rand loodrecht op de buigrand en vouwt u vervolgens de buigrand in secties tot de gewenste maat. Figuur 7a is de linkerhelft van het gebogen deel en figuur 7b is de rechterhelft van het gebogen deel.

8) Met behulp van de stud op de achteraanslag om te positioneren;

Wanneer de afmeting van het gebogen onderdeel groot is en een achteraanslag wordt gebruikt om te positioneren, zinken de onderdelen vaak vanwege hun eigen gewicht, is het handgedeelte kort en is het voor de operator niet gemakkelijk om het werkstuk vast te houden. Om ervoor te zorgen dat de onderdelen waterpas zijn, moet een bediener bij de achterste regel worden geplaatst om de onderdelen met de hand waterpas te houden. Daarom moeten bij het verwerken van dergelijke onderdelen 2 operators worden geregeld. In het werk is gebleken dat de achteraanslag tot een bepaalde maat kan worden verlaagd en dat de noppen op de achteraanslag worden gebruikt voor positionering en dat de onderdelen horizontaal op de achteraanslag worden geplaatst. Dit vermindert niet alleen het aantal operators, maar garandeert ook effectief de bewerkingsnauwkeurigheid.

9) Diep gesloten vormbuigen;

Bij de daadwerkelijke verwerking kan de diep gesloten vormbuiging flexibel worden gebruikt. Bij afwezigheid van een diepe buigmatrijs van het gesloten type, wordt bij het buigen van de onderdelen zoals weergegeven in figuur 7 de in figuur 8 getoonde klemtoestand aangenomen. Scheid het overgangsbord, de afstand is iets groter dan de breedte van het onderdeel, en de maat is redelijk toegewezen en twee delen kunnen tegelijk worden gebogen.

De hierboven geïntroduceerde verwerkingsmethoden en -technieken kunnen de verwerkingsproblemen van een groot aantal vergelijkbare onderdelen in producten oplossen en zijn zeer geschikt voor de ontwikkeling van producten met meerdere variëteiten, kleine batches en korte productiecycli. Door deze methoden kunnen niet alleen de gereedschapskosten worden bespaard, maar kunnen ook de productie- en verwerkingscyclus worden verkort, de productiekosten worden verlaagd en de productkwaliteit worden verbeterd. Deze verwerkingsmethoden en gebruiksvaardigheden kunnen ook worden toegepast en bevorderd op CNC-kantbankbuigmachines met vergelijkbare constructies.