Introduceer kort het productieproces van de roestvrijstalen spoelbak. De productie van roestvrijstalen spoelbakken omvat over het algemeen de selectie van grondstoffen, productieprocessen, oppervlaktebehandeling, enz. Over het algemeen zijn deze drie stappen vereist, waarvan de selectie van grondstoffen en de productie- en behandelingsprocessen de belangrijkste zijn.

Selectie van grondstoffen

Op dit moment zijn de roestvrijstalen materialen die gewoonlijk worden gebruikt door binnenlandse fabrikanten van roestvrijstalen spoelbakken, 0,8-1,0 mm dikke roestvrijstalen platen, die het meest geschikt zijn voor de productie van spoelbakken. Als de plaat te dun is, heeft dit invloed op de levensduur en sterkte van de spoelbak. Als het bord te dik is, is het gemakkelijk om het gewassen servies te beschadigen.

Productieproces

Er zijn twee hoofdbehandelingsprocessen voor roestvrijstalen spoelbakken: lassen en eenmalig vormen.

1. Lasmethode:

De lasmethode is om het groefoppervlak en het groeflichaam afzonderlijk te ponsen, en vervolgens de twee te verbinden door te lassen, en het oppervlak van de las te vullen en te polijsten. Over het algemeen is er geen lasspoor op de voorkant. Deze productie- en verwerkingsmethode is eenvoudig in proces en kan worden bereikt door kleine ponsapparatuur en eenvoudige mallen. Over het algemeen worden roestvrijstalen platen van 0,5-0,7 mm gebruikt. Deze verwerkingsmethode heeft minder verlies tijdens het productieproces en de kosten zijn relatief laag. Daarom is de prijs van de roestvrijstalen spoelbak die met deze methode wordt geproduceerd relatief laag. Zolang het een product van een reguliere fabrikant is, wordt het lasproces gelast door numeriek gestuurd golfweerstandslassen en wordt de kwaliteit doorgegeven. Er zijn twee manieren:

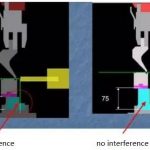

1) De eerste is het omringend lassen van het bassin en het paneel, ook wel naadlassen (bodemlassen) genoemd.

Het voordeel is de mooie uitstraling. Na een rigoureuze behandeling is het niet gemakkelijk om lassen te vinden en is het oppervlak van de gootsteen vlak en glad. Het nadeel is dat sommige consumenten twijfelen aan de stevigheid ervan. In feite omvat de huidige lastechnologie voornamelijk sub-booglassen en het meest geavanceerde weerstandslassen met numerieke controle, en de kwaliteit is geslaagd. Het nadeel van deze lasmethode is dat deze te veel materiaal verbruikt en twee staalplaten moet ponsen.

2) De andere is het stuiklassen van twee enkele bassins in één, ook wel stuiklassen genoemd.

Het voordeel is dat de wastafel en het paneel integraal zijn uitgerekt en gevormd, wat sterk en duurzaam is. Het nadeel is dat de lassporen goed te zien zijn en de vlakheid iets slechter. In feite zijn sommige zogenaamde eenstaps dubbele tankspoelbakken niet uit één stuk materiaal gestanst, maar op maat gelast door twee enkele wasbakken. Wanneer je het koopt, kun je erop letten dat de soldeerverbinding zich in het midden van de twee spoelbakken bevindt, die vanaf de achterkant te zien zijn. Een plaat wordt in twee spoelbakken geponst. Er is geen dergelijke technologie in de wereld. Het moeilijkste om te doen voor de stompgelaste pot is om het vlakke oppervlak van de pot te verzekeren. Als het kan worden gegarandeerd, dan is het echt de beste manier. Omdat het hetzelfde materiaal gebruikt als het algehele rekken, kan het ook het rekprobleem van samengevoegd rekken oplossen.

De laskwaliteit van de spoelbak is de meest kritische factor die de levensduur van de spoelbak beïnvloedt. Goed lassen kan roest en desolderen voorkomen. Het lassen moet glad, glad en strak zijn, vrij van lasfouten, roestvlekken en bramen. Alle dubbele wastafels met een diepte van meer dan 18 cm zijn gelast. Omdat de dubbele bekkentank tegelijkertijd meer dan 18 cm wordt uitgerekt (de diepte van de tank, niet de totale hoogte van de tank en de zijkant van de tank)), is dit de limietdiepte van de verwerkingstechnologie.

2. Eenmalige vormende integrale rekmethode (voornamelijk gebruikt voor enkele groef)

Deze methode voor het verwerken van roestvrijstalen spoelbakken is gemaakt van een hele plaat materiaal, waarvoor relatief hoge verwerkingsapparatuur en mallen nodig zijn. Omdat eenmalig vormen een hoge kwaliteit en taaiheid van de plaat vereist, wordt deze over het algemeen geponst met een 0,8-1 mm dikke roestvrijstalen plaat. Gebruik integrale mallen en geïmporteerde ponsmachines. Vanwege het grote snijverlies van de rand van de plaat bij de productie van de one-shot-vormmethode en de hoge investering in matrijzen en apparatuur, zijn de kosten hoog. Daarom is de roestvrijstalen spoelbak die met deze methode wordt geproduceerd duurder.

Het fabricageproces voor eenmalig gieten is erg populair en het fabricageproces ervan is moeilijk. Dit soort productietechnologie is zeer veeleisend, en het vormproces uit één stuk is een bijzonder belangrijk proces, dat hoog staalplaatmateriaal vereist. Het loste het lekkageprobleem op dat werd veroorzaakt door het lassen van het bassinlichaam dat de las niet bestand is tegen de corrosie van verschillende chemische vloeistoffen (zoals reinigingsmiddel, roestvrijstalen reiniger, enz.). Maar er zijn veel tekortkomingen bij het doorspoelen van een bord in een gootsteen, zoals:

1) De totale dikte van de gevormde gootsteen is ongelijk, relatief dun, meestal ongeveer 0,7 mm. Deze technologie is op dit moment niet overwonnen, de bodem van de gootsteen is te dun en de betere dikte van de bak moet 0,8-1,0 mm zijn.

2) De gootsteen mag niet te diep zijn. Omdat het te diep is, zal de wand van de gootsteen te dun en gebroken zijn, en te ondiep water zal gemakkelijk uitspatten, wat lastig te gebruiken is.

3) Strekwatertanks vereisen over het algemeen gloeien bij hoge temperatuur, meestal bij een temperatuur boven 1200 graden. Na een dergelijke behandeling wordt de stijfheid van de watertank op natuurlijke wijze verzwakt en komt de hardheid van de watertank zeker in gevaar.

4) In termen van randbehandeling, is het algehele uitgerekte bassin over het algemeen enkellaags flenzen. Enerzijds is het heel goed mogelijk om de handen van de installateur te snijden. Het belangrijkste is dat er geen "versterkende rib" is en het gewicht niet goed genoeg is. Tegelijkertijd is het moeilijk om het effect van het afdichten van water te bereiken.

5) Het algehele stretchpaneel is moeilijk plat te maken.

6) De kosten zijn te hoog. Door de extreem hoge eisen aan materialen en processen worden de kosten van een enkel bassin nagenoeg verhoogd.

Het voordeel van de eenmalige vormgoot is dat het materiaal beter is dan dat van de gelaste bak, het proces ingewikkeld is en de verwerking moeilijk. Het proces van het lassen van de gootsteen is eenvoudig en de plaat wordt niet in één keer goed gevormd, maar de relatieve prijs is iets goedkoper en de dikte van de bodemplaat is ook dikker dan die van eenmalige vorming. Simpel gezegd, er is geen verschil in gebruik tussen een gelaste spoelbak en een eendelige spoelbak. Om procesredenen kan de geïntegreerde roestvrijstalen spoelbak echter niet te diep worden gemaakt en is er een probleem van opspattend water. Het belangrijkste voordeel van de geïntegreerde spoelbak is dat deze niet lekt omdat de lasspleet van de spoelbak niet wordt aangetast door allerlei chemische vloeistoffen (zoals reinigingsmiddelen, RVS reinigers, etc.). Maar door de lange garantieperiode heeft dit voordeel geen voordelen meer.

Oppervlakte behandeling

Er zijn momenteel vier soorten oppervlaktebehandelingsprocessen voor roestvrijstalen spoelbakken: de ene is mat (geborsteld), de andere is gezandstraald (mat parelzilver oppervlak), de derde is polijsten (spiegel) en de vierde is reliëf.

1. Frosting (draadtrekken)

Op dit moment is frosting (draadtrekken) het meest gebruikte oppervlaktebehandelingsproces in de roestvrijstalen spoelbakverwerkingsindustrie. Sommige fabrikanten doen het glazuurproces vrij eenvoudig en de kosten zijn ook laag. Gebruik gewoon de slijpschijf om te polijsten. Dergelijke klanten stellen geen hoge eisen aan het oppervlak van het materiaal. Een klein oppervlaktedefect wordt geëlimineerd na meerdere keren polijsten.

Op dit moment hebben sommige roestvrijstalen distributie-eenheden in Wuxi en Zhejiang olie-slijpapparatuur voor hele rollen geïntroduceerd, wat de drempel verhoogt voor bedrijven die roestvrijstalen spoelbakken verwerken. Moet meer aandacht besteden aan de oppervlaktekwaliteit van het product. Natuurlijk is het oliefrezen van de hele rol ook een test van de oppervlaktekwaliteit van het materiaal, inclusief de door de klant gewenste oppervlakteverwerkingsstijl, de richting van de textuur, enz. De gebreken die gemakkelijk te zien zijn bij deze verwerking proces zijn de kleurverschilband, het trillingspatroon en de inkeping en de diepte van het patroon veroorzaakt door het afsluiten of de verandering van de riem tijdens de verwerking.

2. Zandstralen (mat parelzilver oppervlak)

Het effect van de RVS spoelbak na het zandstralen is parelmat. Het voordeel is dat het niet aan olie plakt en het is erg mooi. Dit oppervlaktebehandelingsproces is erg populair en modieus in Europa. Bij de oppervlaktebehandeling van sommige huishoudelijke apparaten nemen bijna alle exportfabrikanten deze verwerkingsstijl over. Bij zandstralen wordt voornamelijk gebruik gemaakt van het stralen van glasparels en vervolgens van chemische oppervlaktebehandeling.

3. Polijsten (spiegel)

Polijsten (spiegelen) is in de begintijd een veelgebruikte oppervlaktebehandelingsstijl. Maar of het nu in het begin afhankelijk was van handmatig polijsten of later mechanisch polijsten, het was het streven naar een glad en reflecterend oppervlak. Hoe vlakker het oppervlak, hoe hoger de reflectiegraad. Polijsten stelt hoge eisen aan het materiaal zelf, en de kwaliteit van het oppervlak is moeilijk te controleren tijdens de verwerking, en het is ook het gemakkelijkst om te krassen. En na een lange tijd is het spiegeleffect verdwenen.

4. Embossing

Reliëfstijl is gemaakt van reliëfmateriaal. Er is geen voorraad van dit materiaal in binnenlandse staalfabrieken en de productietechnologie van dit materiaal is niet beschikbaar voor volledig stalen fabrieken, dus de kosten zijn relatief hoog. Het reliëfmateriaal is zeer slijtvast. Persoonlijk denk ik dat als de populariteit van dit materiaal net zo populair kan zijn als andere oppervlaktebehandelde materialen, het ook door de markt zal worden erkend.

Het specifieke vormingsproces van roestvrijstalen spoelbak:

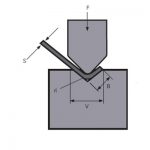

1. Rekvorming

1) Machine: gebruik over het algemeen een hydraulische pers met een groter tonnage (200T) of meer om de plaat uit te rekken.

2) Vorm: de hoek mag niet te recht zijn, over het algemeen direct boven φ10, de structuur moet redelijk zijn.

3) Materiaal: Over het algemeen moet de dikte van de plaat binnen 0,8-1,0 mm zijn. Als het dit bereik overschrijdt, zal zelfs een hydraulische pers van 500T zwak zijn.

4) Warmtebehandeling: de algehele uitgerekte watertank heeft over het algemeen een gloeibehandeling bij hoge temperatuur nodig, meestal bij een temperatuur boven 1200 graden, om de interne spanning na het uitrekken te elimineren.

5) Oppervlaktebehandeling: draadtrekken, polijsten, polijsten (over het algemeen glad).

6) Proces: na het toevoegen van de trekolie aan de matrijs, kan de plaat soepel worden uitgerekt, een gloeibehandeling na het vormen en een oppervlaktebehandeling.

2. Handgieten

1) Machine: gebruik over het algemeen een kantpersbuigmachine, een hydraulische pers voor het vormen en een argonbooglasmachine voor het lassen.

2) Armaturen: buiginrichtingen, hydraulische persvormen.

3) Materiaal: omdat het proces buiging aanneemt, is de dikte van de plaat niet beperkt en wordt over het algemeen een redelijke dikte aangenomen in overeenstemming met de economie.

4) Lassen: afhankelijk van de dikte van het materiaal kunnen verschillende lasstromen worden geselecteerd, bijvoorbeeld de lasstroom onder 220A wordt gebruikt voor 1,2 mm.

5) Oppervlaktebehandeling: draadtrekken, polijsten, polijsten (over het algemeen glad).

6) Proces: Over het algemeen wordt het vel eerst gebogen en gevormd, en vervolgens worden de zijnaden gelast als een origamidoos en ten slotte wordt een oppervlaktebehandeling uitgevoerd.