Voordeel van CNC hydraulische persremmachine:

1. Eenvoudige bediening:

De CNC-afkantpers is zeer eenvoudig te bedienen en is een minder arbeidsintensieve machine. De machinist kan daardoor veel machines tegelijk aan. Deze machines kunnen eenvoudig worden bediend via aanraking, gevoel en geluid van de machinist. Daarnaast zijn ze zeer gebruiksvriendelijk en hebben ze een zeer krachtig besturingssysteem.

2. Flexibele programmering

De flexibele programmering van de CNC-afkantpers stelt de operator in staat om de machine in eenvoudig Engels of een andere geschikte taal te bedienen.

De verschillende soorten bewerkingen die kunnen worden uitgevoerd, zijn ook beschikbaar als opties in het menu. Zodra de gewenste bewerking is gekozen, verschijnt een andere lijst met vragen op het scherm met betrekking tot de cyclustijden, materialen, drukken en andere elementen die verband houden met het productieproces. En nadat de operator de antwoorden in de machine heeft ingevoerd, worden de waarden ter bevestiging op het scherm weergegeven voordat de gerelateerde taak wordt gestart.

3. Modern ontwerp

De CNC-afkantpers heeft een modern ontwerp waardoor de operator gemakkelijk de volgorde van bochten kan rangschikken. Het helpt de operator ook om snel het vereiste product te produceren. Bovendien hoeft de operator niet langer de benodigde hoeveelheid druk in te schatten om een bepaalde mate van buiging te creëren. Zelfs de andere factoren zoals lengte van de flens, soort materiaal, hoeveelheid dikte en mate van buiging kunnen direct in de CNC-besturingseenheid worden ingevoerd. Het te vervaardigen onderdeel kan ook in 2D of 3D afgewerkte versie worden bekeken. Daarnaast kan een minder bekwame operator, nadat het eerste onderdeel op de machine of via een offline pc is geprogrammeerd, ook eenvoudig de volgende onderdelen produceren.

4. Er zijn aan beide zijden twee lineaire schalen geïnstalleerd op "C" -platen.

We repareren het op een werktafel om het effect van doorbuiging tijdens het werken te elimineren. De lineaire schaal zal de beide eindposities van de ram (Y1, Y2) inspecteren en het signaal verzenden. Na versterkt door een CNC-versterker, wordt het signaal teruggekoppeld naar de computer. Vervolgens regelt de computer het olievolume dat in de cilinders gaat. Dus het parallellisme van ram en werktafel kan worden geregeld onder ± 0,01 mm.

5. Veelzijdigheid: Buig elke dikte en materiaalsoort (binnen de fysieke limieten van de remmen), inclusief complexe onderdelen zoals elektronische chassis/beugels.

6. DELEM-systeem heeft automatische test- en zelfdiagnosefuncties. Programmeren omvat ook de afmetingen van de te buigen plaat, de afmetingen van het werkstuk en het kiezen van gereedschappen. Dan kan het CNC-systeem de buigkracht en positie van de achteraanslag en de ram automatisch berekenen. Ook kon het tijdrelais voor het indringen en drukken van de ram worden berekend. Een elektrohydraulische proportionele klep van uitstekende kwaliteit kan zorgen voor de synchronisatie van beide cilinders en een goede capaciteit om excentrische belasting aan te pakken.

7. Achtermaat keurt rollende kogelschroef en rollende geleidingsmanier goed, zodat de herhaalde positioneringsprecisie van de X-as ± 0,1 mm zou kunnen bereiken. De volledige machine is voorzien van een veiligheidswacht en een vergrendeling om de operator te beschermen tegen gewonden.

8. De belangrijkste glijdende delen zoals cilinders, zuigerstang, geleidemanier, zijn allen met slijtvaste behandeling.

9. Het CNC-systeem zal de slag van de CNC hydraulische persremmachine-ram en achteraanslag allemaal met goede precisie regelen.

Nadeel van CNC hydraulische persremmachine:

1. Materiaalbehandeling: Moeilijkheden bij het hanteren van grote platen

2. Gereedschap: onder- en bovengereedschap vereist

3. De flenslengte moet zich tijdens de hele buigbewerking over de matrijs uitstrekken, waardoor de flensmaat wordt beperkt

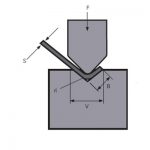

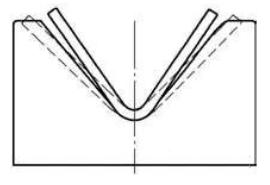

4. Terugvering: aan het einde van het buigen treedt terugvering op als gevolg van het herstel van elastische vervorming, zoals weergegeven in figuur 1. Het terugveringsverschijnsel heeft rechtstreeks invloed op de maatnauwkeurigheid van het werkstuk en moet worden gecontroleerd. De daarbij genomen procesmaatregelen zijn: ① Hoekcompensatiemethode. Als de werkstukbuighoek van 90 °, buigmachine onder de sleuf (V-vormige) openingshoek kan worden geselecteerd 78 °.

Figuur 1

De druktijd wordt verhoogd door de correctiemethode. Voer drukcorrectie uit aan het einde van het buigen om de contacttijd van de bovenste matrijs, het werkstuk en de onderste groef van de buigmachine te verlengen om de mate van plastische vervorming bij de afronding van de onderste groef te vergroten, zodat de rebound-neiging van de vezels in de spannings- en compressiezone is tegengesteld aan elkaar, waardoor de retourbom wordt verminderd.