Door de zware belasting, de onvoldoende smering van de bewegende delen en de gecompliceerde werkomgeving van de kantpersbuigmachine, is het heel gemakkelijk om de bewegende delen te laten slijten of te belasten. Dit artikel analyseert de veelvoorkomende mechanische storingen en het onderhoud van hydraulische persbuigmachines:

Fout1. Lange pauzetijd voor het veranderingspunt van de schuifregelaar

1-1. De bovenste holte van de cilinder zuigt lucht aan en de druk bouwt lange tijd op (de zelfaanzuigende pijpleiding lekt).

1-2. Het debiet van de vulklep of zelfaanzuigende pijpleiding is klein, of de glijsnelheid is te snel, waardoor naaldaanzuiging ontstaat.

1-3. De vulklep is niet volledig gesloten en de druk in de bovenste holte neemt af.

1-4. Nadat de vertragingsklep is geactiveerd, sluit u de vulklep en kan de bovenste holte geen olie aanzuigen.

1-5. De verkeerde positie van het proportionele ventiel leidt tot verschillende openingen en uit synchronisatie.

1-6. Verlaag de versnelde snelheid om te zien of de test stopt.

1-7. De grootte van de snel neerwaartse druk heeft invloed op het sluiten van de vulklep en de snel neerwaartse druk wordt geëlimineerd.

1-8. Pas de drukparameters aan in de vertragingsfase voordat het werk vordert.

1-9. Het dempingsgat van de regelleiding van de vulklep is te klein, waardoor een drukverschil ontstaat.

1-10. CNC-systeemparameters (vertraging vóór vertraging).

1-11. CNC-systeemparameters (de versterkingsparameter neemt af bij een lagere snelheid).

1-12. Controleer of het oliepeil van de brandstoftank te laag is, de vulopening niet vol zit en de bovenste holte van de cilinder tijdens het snel vooruitspoelen met vloeistof wordt gevuld, waardoor onvoldoende vulling ontstaat. Voeg om bovenstaande redenen olie uit de tank toe tot meer dan 5 mm boven de vulopening, zodat de vulopening volledig onder water staat.

1-13. Controleer of de vulklep volledig geopend is. Als het te wijten is aan olievervuiling, is de klepkern van de vulklep niet flexibel en vastgelopen, waardoor er onvoldoende vulling is. Moet de vulklep reinigen en opnieuw installeren om de spoel flexibel te maken.

1-14. Controleer of de vooruitspoelsnelheid te hoog is, waardoor onvoldoende vulling ontstaat. Om de bovenstaande redenen kan de snelheid voor vooruitspoelen worden verlaagd door de systeemparameters te wijzigen.

Fout2. Wanneer de schuifregelaar werkt, is de neerwaartse richting niet verticaal en abnormaal geluid.

Dit type storing is te wijten aan een lange gebruiksduur van de geleiderail, abnormale smering van de geleiderail en verhoogde speling door slijtage. Het is noodzakelijk om de slijtagegraad van de drukplaat van de geleiderail te controleren en deze opnieuw af te stellen om aan de vereiste speling te voldoen. Bepaal aan de hand van de mate van slijtage of de geleiderailpersplaat moet worden vervangen. Als de spanning ernstig is, moet deze worden vervangen.

2.1. De originele drukplaat is geplakt met plastic. Let op de hardheid van het geplakte kunststof en het plakvlak van de geleiderail. Zorg er na het schrapen voor dat het plakoppervlak hoger is dan 85% en open een zigzag smeerolietank.

2.2. In de originele persplaat zit een metalen stop. Om een tinnen bronzen plaat of nodulair gietijzer te kiezen, wordt het verbindingsoppervlak bewerkt door een slijper, de verbindingsbout is lager dan het verbindingsoppervlak en de zigzag-smeeroliegroef wordt geopend.

Fout 3. De maat van de achteraanslag is aan beide uiteinden inconsistent

De fout aan beide uiteinden is klein, binnen 2 mm. Controleer of de mechanische transmissiestructuur X1/X2 geen fouten bevat. De fout kan worden geëlimineerd door de vinger aan te passen. Als er geen storing is in de mechanische transmissiestructuur (zoals lagers, kogelomloopspindels, lineaire rails, transmissiewielen, transmissieriemen, enz.), verwijder dan de storing. Stel opnieuw af binnen de tolerantie van parallellisme en installeer het synchrone transmissieapparaat opnieuw.

Storing 4. Geen beweging van de achterste tandwielas aan beide uiteinden

De reden voor het falen van de achteraanslagasoverbrenging kan zijn dat de transmissieas is gescheiden van het tandriemwiel, de spiestang of dat de tandriem eraf glijdt. De aandrijfas van de aanslag en de servomotor zijn defect en het bovenste computerbesturingssysteem is defect. Dergelijke storingen moeten de oorzaak van de storing controleren en bevestigen, de defecte componenten repareren of vervangen en de storing elimineren.

Storing 5. Overmatig geluid van de oliepomp (te snelle verwarming), schade aan de oliepomp

5-1. De aanzuigleiding van de oliepomp lekt of het vloeistofpeil in de olietank is te laag, waardoor de oliepomp leegloopt.

5-2. De olietemperatuur is te laag en de olieviscositeit is te hoog, wat resulteert in een hoge olieabsorptieweerstand.

5-3. Het oliefilter van de aanzuigpoort is verstopt en de olie is vuil.

5-4. De pomp is beschadigd (verwond wanneer de pomp is geïnstalleerd) door een tik.

5-5. Installatieproblemen van koppelingen, zoals overmatig axiaal aandraaien, de motoras en de oliepompas zijn niet concentrisch.

5-6. Nadat de pomp is geïnstalleerd, keert deze gedurende lange tijd om of tankt hij niet bij tijdens de testmachine.

5-7. Het hogedruk-oliefilter aan de uitlaat is verstopt of het debiet voldoet niet aan de norm.

5-8. De oliepomp zuigt (er is olie, maar er is lucht bij de aanzuigpoort van de oliepomp).

5-9. Als het een plunjerpomp is, kan de hoogte van de olieretourpoortleiding te laag zijn ingesteld.

5-10. Als het een HOEBIGER oliepomp is, kan deze leeggelopen zijn.

5-11. De olietemperatuur is te hoog waardoor de viscositeit daalt (binnen 60°C).

5-12. Hydraulische olie bevat water dat verstopping en schade aan het hogedrukfilterelement kan veroorzaken.

Fout 6. Geen vertraging van de beweging van de schuifregelaar

6-1. Of de elektromagnetische proportionele richtingsklep een elektrisch signaal heeft of dat de spoel enige actie heeft of vastzit.

6-2. Het systeem kan geen druk opbouwen.

6-3. De vulklep zit vast, of de afdichtring van de vulklep lekt.

6-4. Of de langzame klep een elektrisch signaal heeft of vastzit.

6-5. De tegendruk is te hoog of de remdruk is te laag.

Fout 7. Wanneer de schuifregelaar langzaam beweegt, trilt, zwaait en maakt hij geluid

7-1. De uit de cilinder afgevoerde persolie bevat luchtbellen.

7-2. De wrijvingskracht van de glijrail is te groot, ongeacht of er smeerolie is.

7-3. De opening tussen het montageoppervlak van de geleideplaat is groot, of de boven- en onderkant zijn ongelijk.

7-4. Het niveau van het rek en de werkbank is niet goed afgesteld.

7-5. De balansklep is geblokkeerd.

7-6. Controleer of de snelontgrendelingsklep is bekrachtigd en geopend.

7-7. De parameter van het numerieke regelsysteem (versterking) of de instelling van de werkaanvoersnelheid is te groot.

7-8. Het tegendrukventiel zit los en de weerstand aan beide kanten is anders.

7-9. Of de spoel van de proportionele magneetklep voorgespannen is en of het neutrale positiesignaal van de proportionele klep correct is.

7-10. Of het signaal van de proportionele servoklep gestoord is, de inspectiemethode is hetzelfde als hierboven.

7-11. De zuigerstang is stevig vergrendeld door de afdichtring van de oliecilinder en de weerstand is groot (verander de PTFE-harde afdichtringtest).

7-12. De bolvormige ring op de roosterliniaal is niet geïnstalleerd, de schuifzitting beweegt niet soepel en er is een probleem met de communicatielijn van de roosterliniaal.

7-13. De drukcurve is verkeerd, de druk is niet voldoende tijdens het werk.

7-14. De drukafdichtende O-ring van de vulklep zorgt voor een kleine hoeveelheid lekkage.

Fout 8. Grote synchronisatieafwijking bij vertragen

8-1. Storing synchroon detectiesysteem (roosterschaal).

8-2. Proportionele directionele klep.

8-3. Lekkage van snelle onderste klep.

8-4. De grote kloof in tegendruk aan beide kanten.

8-5. De olietemperatuur is te laag.

8-6. Oliesnaar in de bovenste en onderste kamers van de cilinder.

8-7. CNC-systeemparameters.

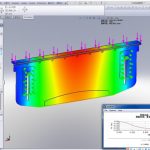

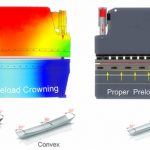

Fout 9. Buighoekfout

9-1. Controleer of de compensatiedoorbuiging van de compensatiecilinder groot is en de nulstand niet volledig kan worden hersteld.

9-2. Controleer of de snelklem los zit.

9-3. Controleer of er een verandering is in het onderste dode punt van elke buiging.

9-4. Controleer of de boogvormige plaat goed is geïnstalleerd en of het schroefgat dood is.

9-5. Veranderingen in de plaat zelf (dikte, materiaal, spanning).

9-6. Zit de roosterliniaal los?

9-7. Onnauwkeurige positioneringsnauwkeurigheid: is de nul-offsetwaarde van de proportionele klep geschikt? De positionering kan het onderste dode punt niet bereiken, waardoor het onmogelijk is om terug te keren.

Storing 10. Olielekkage in hydraulische leidingen of leidingbreuk

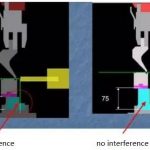

10-1. Controleer of de olieleidinginstallatie voldoet aan de eisen (verlengde lengte, leidingdiameter, wanddikte, ferrule, moer te strak, te los, buigradius, etc.).

10-2. Of de slang nu impact of trillingen heeft.

10-3. Controleer of de pijpleiding interfereert of botst met andere.

10-4. De pijpleiding is niet gefixeerd door pijpklemmen.

Storing 11. Voorzorgsmaatregelen tijdens installatie en onderhoud van het hydraulisch systeem

11-1. De met verf afgedichte afsluiters mogen niet zelf worden gedemonteerd, laat staan afgesteld.

11-2. De klep werkt normaal na reiniging, deze moet worden vervangen door nieuwe olie en de olietank moet onmiddellijk worden schoongemaakt.

11-3. De oliepomp mag tijdens de installatie niet worden stoten of stoten en de oliepomp moet vóór het testen worden bijgetankt.

11-4. Bij het installeren van elke klep kan alleen het kleplichaam worden vervoerd en mag geen magneetklep worden aangeraakt.